发布时间:2020年05月28日 13:42 浏览量:

江苏激光联盟导读:

近日,美国陆军研究实验室人员发现了一种监测3D打印零件性能的方法。3D打印零件的缺陷通常是由于计算机模型和打印之间的空隙和几何差异造成的,这是传统加工方式不曾有的缺陷。

图片来源:Dave McNally

增材制造(AM)流程对设计人员具有吸引力,因为它们只需要很少的工具,即可进行虚拟设计并将其复制到自动化的分层流程中。即使在机械和疲劳行为方面存在不确定性,增材制造工艺也已经发展到与结构相关的程度,尤其是对于新开发的聚合物和合金而言。

针对增材制造技术中疲劳响应的研究表明,整体性能对缺陷和微观结构很敏感。尽管在体积拉伸或压缩测试中与其他制造方法并没有太大差异,但与其他制造技术制造的相同结构相比,AM结构中裂纹扩展或疲劳载荷导致的最终破坏已显示出性能下降。这种性能下降是由于损伤围绕微结构缺陷形成核心以及由打印工艺引起的材料差异。尽管显微照片可以显示出细晶粒的不均匀生长以及不同熔池的残余边界,但激光制造过程在视觉上表现为同质的,这会影响疲劳。当建造设计比较复杂的大结构时,必须了解材料的缺陷特征,以避免意外的故障。

AM技术疲劳性能的不确定性可以通过监视结构状态来缓解。当测量能量的散射足够大时,小规模损伤对大规模测量的影响(例如动态振动,超声波,刚度退化和涡流)可能对该损伤敏感。然后,来自传感器的信号响应可用于跟踪材料的状态并估计即将发生的故障,从而为用户创造机会来干预并限制灾难性的疲劳故障。

这项研究由来自实验室、国家标准和技术研究所、CCDC航空和导弹中心以及约翰·霍普金斯大学的研究人员将材料性能的线索比作车辆里程表读数,该读数表明需要更换机油。应变或涡流传感器会提供测量结果,让你知道零件需要更换。

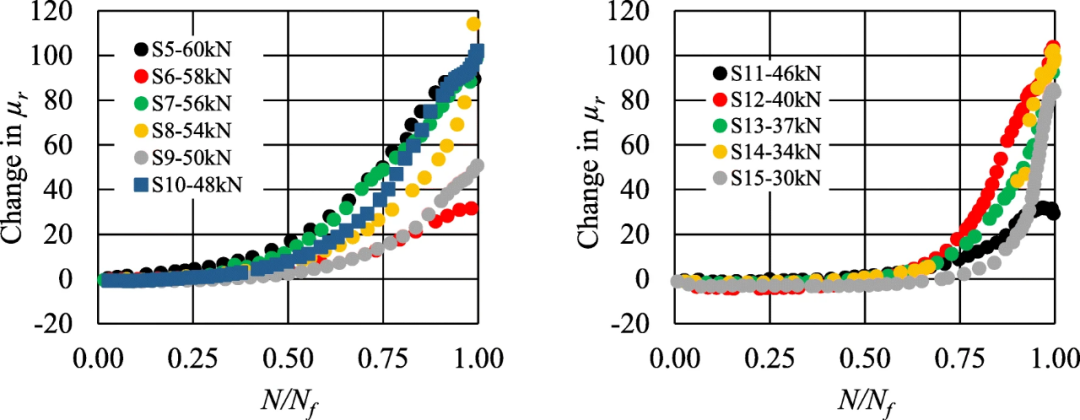

预测看似相同的试样的疲劳行为,需要对印刷状态和原位损伤演化有一个基本的了解。需要来自实验研究的信息来验证准确的多尺度模型并成功设计更复杂的体系结构。这项工作的目的是提供数字图像相关性(DIC),结构顺应性和涡流磁导率原位测量,以表现AM马氏体时效钢的疲劳行为的特征。首先,通过X射线计算机断层扫描,纳米压痕模量和硬度以及原子力显微镜形貌测量孔隙度来了解微观状态。其次,进行准静态实验以捕获AM马氏体时效钢梁的应力-应变-磁导率行为。第三,梁承受疲劳载荷,并给出了监测结果,重点是测量信号与疲劳循环数的关系。

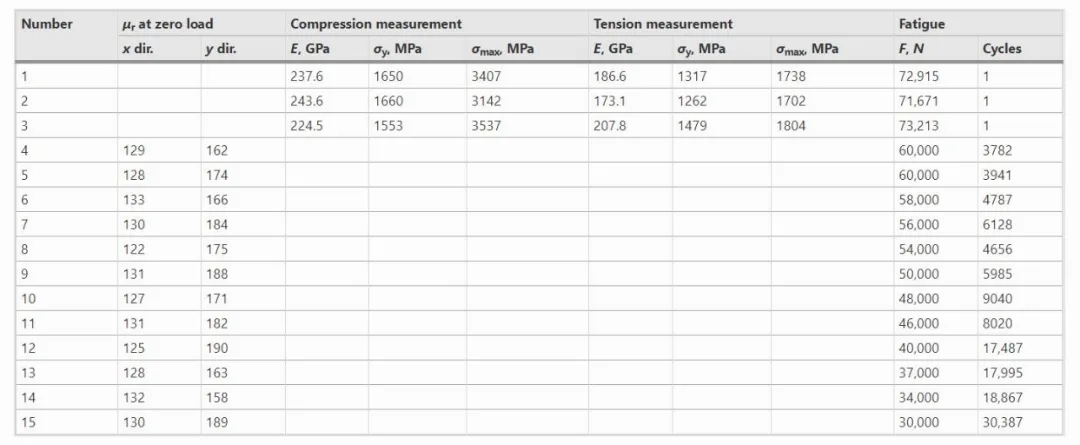

表1. 准静态和疲劳试验的试验测量总结

“如果拿起一批回形针,开始来回弯曲它们,它们会在不同的时间间隔因疲劳损伤而断裂,这取决于与钢有关的内部缺陷”,亨利说。“每个真实世界的材料和结构都有不完美之处,这使得它们在性能上独一无二。因此,如果这批回形针需要21-30个循环才能断裂,那么我们今天要做的就是在15个循环之后将这批回形针扔掉,以确保安全。”

为了创建一个高信任度的环境,只能需要冒很小的风险,比如在15个周期之后就扔掉回形针,即使在测试中最低使用寿命是21周期。如果选择冒较大的风险,把扔的限制在22个循环,那么曲别针可能会在某一周期断裂,但这样做无疑会省钱。

图2. 导磁率μr在不同数量的循环之后(N)标准化为故障循环(Nf)

研究人员表示这项研究不仅是关于了解3D打印材料的具体性能,同样也了解我们监测和检测性能和3d打印材料退化的能力。

本文来源:DOI: 10.1007/s00170-020-05255-4

来源: 江苏激光产业技术创新战略联盟